Bürstenlose Gleichstrommotoren sind mehrphasig aufgebaut. Sie erfordern deshalb im Gegensatz zu bürstenbehafteten Gleichstrommotoren zusätzliche Funktionen in der Signalelektronik. Nachfolgend werden diese am Beispiel eines 3-phasigen bürstenlosen Gleichstrommotors dargestellt.

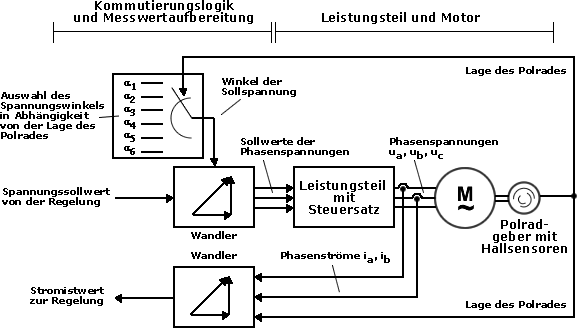

Bürstenlose Gleichstrommotoren werden mit einer elektronischen Kommutierung betrieben. In Abhängig von der Lage des Polrades schaltet das Stellgerät die Ströme im Ständer des Motors von einer Wicklung auf die nächste weiter und hält damit den rechten Winkel zwischen dem Magnetfeld des Läufers und dem resultierenden Zeiger des Ständerstromes aufrecht.

Die Ausgangsspannung des Leistungsteils ist die Stellgröße

für den Motorstrom. Sie ist eine vektorielle Größe und

wird durch einen Betrag (inklusive Vorzeichen) und einen Winkel beschrieben.

Während Betrag und Vorzeichen der Ausgangsspannung durch die Stromregelung

berechnet werden, leitet sich ihr Winkel aus der aktuellen Lage des Polrades

ab.

Die Lage des Polrades wird mit 3 Hallsensoren erfasst. Die Sensoren tasten

Spuren auf einer mit dem Läufer verbundenen Signalscheibe ab und

geben die Lage des Polrades binär codiert an die Regelelektronik

weiter. Die Regelelektronik wählt anschließend aufgrund er

übermittelten Lage den erforderlichen Winkel der Ausgangsspannung

aus. Dieser Vorgang ist im Signalflussplan durch einen Multiplexbaustein

dargestellt. Führt der Läufer des bürstenlosen Gleichstrommotors

eine Drehbewegung aus, werden alle 6 möglichen Ausgabewinkel für

die Ständerspannung durchlaufen.

Mit dem von der Stromregelung berechneten Betrag und Vorzeichen der Ausgangsspannung

und dem ermittelten Winkel, ist die vektoriellen Ausgangsspannung vollständig

festgelegt.

Da die vektorielle Ausgangsspannung eine rechnerische Größe

darstellt, muss sie in einem nächsten Schritt auf die einzelnen Phasenspannungen

umgerechnet werden. Diese Aufgabe übernimmt ein Wandler. Er zerlegt

den Vektor der Sollspannung in einzelne Phasenspannungen, die dann vom

Leistungsteil ausgegeben und an den Klemmen des bürstenlosen Gleichstrommotors

wirksam werden.

Hinweis:

Die Signalscheibe zur Erfassung der Lage des Polrades muss an die Polpaarzahl

des bürstenlosen Gleichstrommotors angepasst sein. Jede Signalspur

muss so viele Teilungen je Umdrehung aufweisen, wie der Motor Polpaare

hat.

Neben der Kommutierungslogik ist für den geregelten Betrieb von 3-phasigen bürstenlosen Gleichstrommotoren auch eine Aufbereitung des Stromistwertes erforderlich. Physikalisch messbar sind lediglich die Phasenströme des angeschlossenen Motors. Diese werden nur 2-phasig erfasst, da der Strom in der dritten Phase über die Regel: "Summe der Ströme ist gleich 0" berechnet werden kann. Da die Stromregelung lediglich Betrag und Vorzeichen des Stromes benötigt, müssen diese aus den Phasenströmen und der aktuellen Lage des Polrades abgeleitet werden. Diese Aufgabe übernimmt ebenfalls ein Wandler.

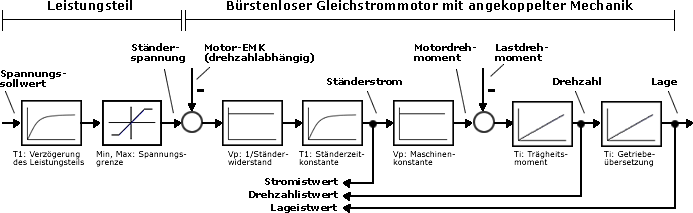

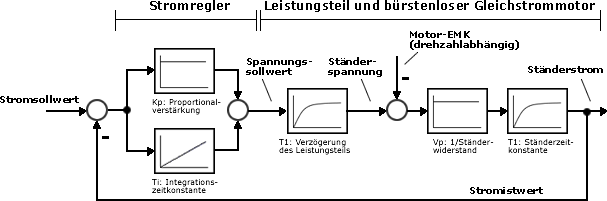

Arbeiten Kommutierungslogik und Stromaufbereitung fehlerfrei, können sie aus regelungstechnischer Sicht vernachlässigt werden. Unter dieser Bedingung ergibt sich ein vereinfachter Signalflussplan, der dem eines bürstenbehafteten Gleichstrommotors gleicht.

Die Eingangsgröße der Regelstrecke bildet die vom Stromregler

ermittelte Sollspannung. Bei bürstenlosen Gleichstromantrieben ist

das der vorzeichenbehaftete Betrag des Ständerspannungszeigers. Dieser

Sollwert wird dem Leistungsteil übergeben, das an seinem Ausgang

die entsprechende Ständerspannung für den bürstenlosen

Gleichstrommotor bereitstellt. Die komplexen Vorgänge und Strukturen

im Leistungsteil werden zur Beschreibung des regelungstechnischen Verhaltens

vernachlässigt. Es ist üblich, das Leistungsteil stark zu vereinfachen

und durch ein PT1-Glied mit einer kleinen Verzögerungszeitkonstante

(bei Pulsstellern im Bereich weniger Mikrosekunden) anzunähern. Die

vom Leistungsteil bereitgestellte Ständerspannung ist begrenzt. Sie

kann einen durch die technische Realisierung des Leistungsteils und die

Höhe der Netzspannung vorgegebenen Maximalbetrag nicht überschreiten.

An den Klemmen des bürstenlosen Gleichstrommotors wird die vom Leistungsteil

bereitgestellte Ständerspannung wirksam. Zusätzlich greift hier

die durch das drehende Polrad induzierte Motor-EMK des Motors als Störgröße

ein. Sie reduziert die tatsächlich wirksame Spannung.

Die wirksame Spannung ist für den Stromfluss im Ständer des

bürstenlosen Gleichstrommotors verantwortlich. Wirksame Spannung

und Ständerstrom sind über ein PT1-Glied mit proportionaler

Verstärkung miteinander verkoppelt. Die Parameter dieser Übertragungsglieder

werden durch die elektrischen Kenngrößen des Motors, den Ständerwiderstand

und die Ständerinduktivität bestimmt. Die Ständerzeitkonstante

ist als Quotient aus der Ständerdinduktivität und dem Ständerwiderstand

definiert.

Aus dem Ständerstrom ergibt sich durch Multiplikation mit der Maschinenkonstante in einem P-Glied das Motordrehmoment. Die Maschinenkonstante ist eine Motorkenngröße, die von der Konstruktion des Motors und den im Läufer verwendeten Magnetmaterialien abhängt.

Hinweis:

Eine fehlerhaft arbeitende Kommutierung verringert die Maschinenkonstante

und reduziert das Motordrehmoment.

Das Motordrehmoment wird an der Motorwelle bereitgestellt. Gleichzeitig

greift an der Motorwelle aber auch das Lastdrehmoment der Arbeitsmaschine

als Störgröße an. Wirksam wird damit nur die Differenz

aus Motor- und Lastdrehmoment.

Das wirksame Drehmoment beschleunigt oder bremst den Motor über ein

nachgeschaltetes I-Glied und bestimmt den an der Motorwelle messbaren

Drehzahlistwert. Als Integrationszeitkonstante wirkt die Summe aus dem

Trägheitsmoment des Motors und dem Trägheitsmoment der angeschlossenen

Mechanik. Zu beachten ist, dass das Trägheitsmoment der angeschlossenen

Mechanik bezogen auf die Motorwelle von Bedeutung ist und damit die Übersetzungsverhältnisse

der verwendeten Getriebe zu berücksichtigen sind. Grundsätzlich

gilt, dass geringe Trägheitsmomente von Motor und Mechanik ein hohes

Beschleunigungsvermögen und damit eine gute Dynamik des Antriebes

bewirken.

Die Drehzahl ist die Eingangsgröße für eine weiteres I-Glied,

an dessen Ausgang der Lageistwert des Antriebes zur Verfügung steht.

Die Integrationszeitkonstante diese I-Gliedes ist das Summenübersetzungsverhältnis

der zwischen Motorwelle und Lagemesssystem angeordneten Getriebe.

Auch bei bürstenlosen Gleichstrommotoren greift man auf den Ständerstrom als Ersatzregelgröße für das Drehmoment zurück. Bei der Betrachtung des Stromregelkreises werden die Kommutierungslogik und Stromaufbereitung zwecks Vereinfachung ebenfalls vernachlässigt.

Der Stromregler wird typischer Weise als PI-Regler ausgelegt. Er besteht aus einem P-Glied und einem I-Glied, die parallel geschaltet sind. Die Summe der Ausgangssignale ergibt die Sollspannung.

Das P-Glied und das I-Glied übernehmen unterschiedliche Aufgaben im Stromregler:

Die Verwendung eines PI-Reglers ist mit dem Nachteil verbunden, dass dynamische Regelvorgänge im Stromregelkreis immer mit einem Über- bzw. Unterschwingen des Stromistwertes verbunden sind. Durch entsprechende Wahl der Reglerparameter muss ein Kompromiss zwischen einer hohen Dynamik und einer akzeptablen Überschwingweite gefunden werden.

Hinweis:

Die Begrenzung der Ständerspannung wurde zum Zwecke der Vereinfachung

nicht dargestellt. In der praktischen Realisierung muß sie jedoch

berücksichtigt werden. Im allgemeinen wird deshalb bei Eintritt des

Spannungssollwertes in die Begrenzung das I-Glied angehalten und so ein

starkes Aufintegrieren der Regelabweichung vermieden.

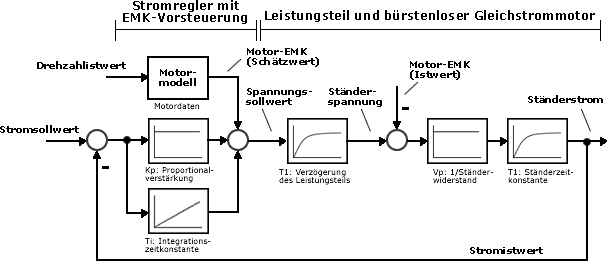

Die Kompensation der Motor-EMK durch das I-Glied im Stromregler erfolgt aufgrund des erforderlichen Integrationsvorganges zeitlich verzögert. Diese Verzögerung kann durch eine Vorsteuerung des Spannungssollwertes reduziert oder sogar vollständig kompensiert werden. Die Vorsteuerung arbeitet parallel zum I-Glied des Stromreglers und entlastet dieses bei der Ausregelung der Motor-EMK.

Die Vorsteuerung erhält als Eingangsgröße den Drehzahlistwert. Dieser ist aufgrund der überlagerten Drehzahlregelung in der Signalelektronik ohnehin vorhanden. Sind der Signalelektronik die entsprechenden Kenngrößen des angeschlossenen bürstenlosen Gleichstrommotors bekannt, kann sie aus der aktuellen Drehzahl in einem internen Motormodell die zu erwartende Motor-EMK berechnen. Dieser Wert wird zusätzlich auf den Summationspunkt des Stromreglers aufgeschaltet. Die im Stromregelkreis auftretende Störgröße wird damit bereits kompensiert bevor das I-Glied im Stromregler wirksam wird.

|

Anzeigen

|

w-tech, Neumannstr. 29, D-90763 Fürth, Tel. +49 (0)911 73 99

715, Fax +49 (0)911 73 99 716, info@w-tech.de

Impressum