Der

Aufbau

Der

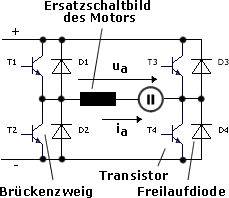

AufbauDer Pulssteller wandelt die Zwischenkreisspannung in eine

pulsierende Ausgangsspannung um. Er besteht aus 4 Transistoren und 4 Freilaufdioden.

Jeweils zwei Transistoren sind in Reihe geschaltet. Parallel zu jedem

Transistor ist eine Freilaufdiode angeordnet. Sie weist jeweils die entgegengesetzte

Stromflussrichtung des zugehörigen Transistors auf.

Jeweils 2 Transistoren und 2 Dioden bilden einen Brückenzweig. Zwischen

den Brückenzweigen ist der Gleichstrommotor angeschlossen.

Die

Transistoren werden "über Kreuz" angesteuert. Das heißt,

abwechselnd sind entweder Transistor T1 und T4 oder Transistor T3

und T2 eingeschaltet. An den Klemmen des Gleichstrommotors liegt damit

entweder die positive oder die negative Zwischenkreisspannung an.

Die

Transistoren werden "über Kreuz" angesteuert. Das heißt,

abwechselnd sind entweder Transistor T1 und T4 oder Transistor T3

und T2 eingeschaltet. An den Klemmen des Gleichstrommotors liegt damit

entweder die positive oder die negative Zwischenkreisspannung an.

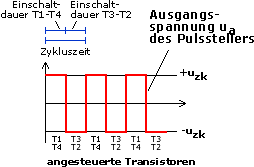

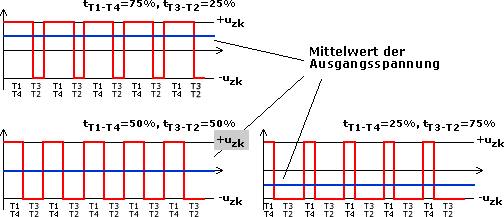

Pulssteller arbeiten zyklisch. Sie schalten mit einer festen

Frequenz fortlaufend die positive und negative Zwischenkreisspannung an

die Motorklemmen. Aus Sicht des Motors erzeugen sie damit eine pulsierende

Ausgangsspannung. Aufgrund der hohen Schaltfrequenz (größer

2 kHz) ist jedoch nur der Mittelwert der Ausgangsspannung wirksam. Dieser

wird durch die relative Einschaltdauer der Transistorpaare T1-T4 und T3-T2

bestimmt. Durch unterschiedlich lange Einschaltzeiten des einen oder anderen

Transistorpaares kann die mittlere Ausgangsspannung beliebig variiert

werden. Für sie gilt:

|

Mittelwert der

Ausgangsspannung |

(Einschaltdauer T1-T4) - (Einschaltdauer T3-T2)

|

|||

|

=

|

Zwischenkreis-

spannung |

*

|

|

|

|

Zykluszeit

|

Das beschriebene Verfahren wird als Pulsbreitenmodulation bezeichnet, da über die Einschaltdauer die Breite eines Spannungsimpulses bestimmt wird.

Nachfolgendes Bild zeigt beispielhaft einige Spannungsverläufe und die angesteuerten Transistoren.

Die Schaltzeiten für die Transistorpaare T1-T4 und T3-T2 werden von der Signalelektronik so berechnet, dass der Mittelwert der Ausgangsspannung im betreffenden Zyklus dem von der Stromregelung vorgegebenen Spannungssollwert entspricht.

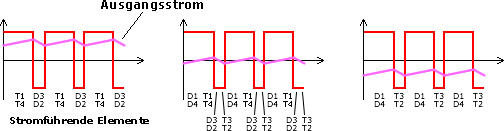

Der Ausgangsstrom des Pulsstellers fließt durch die

Wicklungen des angeschlossenen Gleichstrommotors. Er ist innerhalb eines

Schaltzustandes der Transistoren näherungsweise linear, steigt oder

fällt jedoch in Abhängigkeit davon, ob an den Motorklemmen im

Augenblick die positive oder negative Zwischenkreisspannung wirksam ist.

An den Umschaltzeitpunkten treten aufgrund der vorhandenen Motorinduktivität

keine Sprünge im Stromverlauf auf. Das heißt, dass obwohl die

Polarität der Klemmenspannung umgedreht wurde, ändert der Motorstrom

seine Polarität nicht sondern fließt in seiner bisherigen Richtung

weiter. Die treibende Spannung entsteht durch Selbstinduktion in der Motorinduktivität.

Sie erzwingt, dass der Strom in seiner bisherigen Richtung weiterfließt.

Als Pfad stehen dem Motorstrom in diesem Fall nur die Freilaufdioden zur

Verfügung, da die bis dahin stromführenden Transistoren jetzt

gesperrt sind und die neu eingeschalteten Transistoren den Strom in der

aktuellen Fließrichtung nicht führen können. Freilaufdioden

sind damit für die Funktion des Pulsstellers unbedingt erforderlich.

Ohne Freilaufdioden würde die in der Motorinduktivität induzierte

Spannung extrem stark ansteigen und zur Zerstörung der Transistoren

führen.

Beispiel:

Die von Pulsstellern bereitgestellte Ausgangsspannung besteht aus einer Folge von positiven und negativen Spannungsimpulsen. Wird der Pulssteller mit einer hohen Pulsfrequenz betrieben, machen sich diese jedoch nur geringfügig im Ankerstrom des angeschlossenen Motors und im abgegebenen Drehmoment bemerkbar.

Die Signalelektronik hat die Möglichkeit, zu jedem Zyklus die Einschaltzeiten der Transistoren zu verändern und damit die Ankerspannung des Gleichstrommotors zu verstellen. Bei hohen Pulsfrequenzen und kurzen Zykluszeiten kann die Signalelektronik den Ankerstrom sehr dynamisch regeln. Daraus ergeben sich Anregelzeiten für den Ankerstrom und damit das Drehmoment des angeschlossenen Motors von teilweise weniger als 1 ms. Damit sind Pulssteller für Anwendungen mit hohen dynamischen Anforderungen sehr gut geeignet.

|

Anzeigen

|

w-tech, Neumannstr. 29, D-90763 Fürth, Tel. +49 (0)911 73 99

715, Fax +49 (0)911 73 99 716, info@w-tech.de

Impressum