Digitale

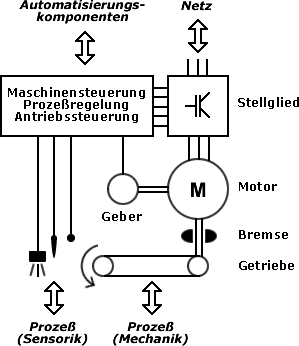

elektrische Antriebe sind leistungsfähigen Mikroprozessoren ausgerüstet.

Diese arbeiten alle für die Antriebssteuerung erforderlichen Regel-

und Steuerungsfunktionen ab. Ein integriertes Echtzeitbetriebssystem sorgt

für eine synchrone Zeitbasis und garantiert, dass alle Programmroutinen

zyklisch abgearbeitet werden.

Digitale

elektrische Antriebe sind leistungsfähigen Mikroprozessoren ausgerüstet.

Diese arbeiten alle für die Antriebssteuerung erforderlichen Regel-

und Steuerungsfunktionen ab. Ein integriertes Echtzeitbetriebssystem sorgt

für eine synchrone Zeitbasis und garantiert, dass alle Programmroutinen

zyklisch abgearbeitet werden.

Die Verfügbarkeit kostengünstiger Mikroprozessoren ermöglichen

es, im Antrieb mehr Rechenleistung bereitzustellen, als für die eigentliche

Antriebssteuerung gebraucht wird. Damit eröffnen sich Möglichkeiten,

ohne wesentliche Kostenerhöhung Zusatzfunktionen in die Antriebe

zu integrieren. Konkret werden Funktionen, die bisher den Automatisierungsgeräten

der überlagerten Steuerungsebene vorbehalten waren, in die Antriebe

verlagert.

Antriebe mit einem derartig erweiterten Funktionsumfang werden umgangssprachlich

als "intelligente" Antriebe bezeichnet.

Die vom Antrieb in den Prozess eingespeisten mechanischen Größen

wie Drehzahl und Drehmoment verfolgen einen auf die jeweilige Anwendung

bezogenen technologischen Zweck. Im allgemeinen sollen dabei Gegenstände

oder Medien in einer ganz bestimmten Weise bewegt werden. Das heißt,

dass der elektrische Antrieb, der diese Bewegung ursächlich hervorruft,

so geführt werden muss, dass im Ergebnis die gewünschte Bewegung

entsteht. Um dieses Ziel zu erreichen, werden der Antriebssteuerung weitere

Regelkreise (z. B. ein Lageregelkreis) überlagert. Diese Regelkreise

erhalten ihre Istwerte direkt aus dem Prozess und generieren die Sollwerte

(z. B. den Drehzahlsollwert) für die Antriebssteuerung.

Für die Abarbeitung dieser überlagerten Regelkreise wurden bisher

Automatisierungsgeräte der übergeordneten Steuerungsebene verwendet.

"Intelligente" Antriebe übernehmen diese Funktionen jetzt

selbst.

Beispiele dafür sind:

"Intelligente" Antriebe werden damit zu Prozessreglern und entlasten die Automatisierungsgeräte von prozessnahen Regelfunktionen.

Regelkreise werden in der industriellen Praxis nicht nur durch Sollwerte, Istwerte und Störgrößen beeinflusst, sondern auch mit Steuerkommandos beaufschlagt. Diese Kommandos sperren Regler oder geben Regler frei, schalten Zusatzwerte ein und aus oder setzen Reglerparameter. Die Steuerkommandos sind an Bedingungen wie z. B. Prozesszustände oder Zeitabläufe gebunden und werden deshalb oft in einem Steuerungsprogramm berechnet. Die Eingangsgrößen für dieses Steuerungsprogramm sind in vielen Fällen bereits in der Antriebssteuerung vorhanden. Es ist deshalb naheliegend, das für die Verarbeitung erforderliche Steuerungsprogramm im Antrieb ablaufen zu lassen und die Signale nicht erst aufwendig an ein Automatisierungsgerät zu übergeben, dort zu verarbeiten und die Steuerkommandos dann wieder zum Antrieb zu übertragen. Aus diesem Grund verfügen "intelligente" Antriebe auch über Steuerungsfunktionalität, die durch ein Programm oder Parameter an die jeweiligen Erfordernisse angepasst werden kann. Automatisierungsgeräte werden damit auch von der Bearbeitung prozessnaher Steuerungsfunktionen befreit.

Der Signalaustausch zwischen elektrischen Antrieben und anderen Automatisierungskomponenten

wird heute oft über Feldbusse abgewickelt. Diese haben inzwischen

eine Leistungsfähigkeit erreicht, die eine globale Verfügbarkeit

von Informationen in den beteiligten Automatisierungskomponenten ermöglicht.

Es ist deshalb nicht mehr in jedem Fall erforderlich, alle Informationen

in einem zentralen Automatisierungsgerät zu sammeln und dort zu verarbeiten.

Es ist durchaus vorstellbar, auch zentrale Steuerungsaufgaben zu dezentralisieren

und auf mehrere ohnehin vorhandene Automatisierungskomponenten zu verteilen.

Hier bieten sich "intelligente" Antriebe an. Da sie in den meisten

Automatisierungslösungen enthalten sind, können sie bei entsprechender

kommunikationstechnischer Vernetzung größere Steuerungsprogramme

gemeinsam abarbeiten.

Ob diese Möglichkeit breiten Einzug in die industrieelle Praxis findet,

hängt entscheidend von der Bereitstellung komfortabler Engineeringtools

ab. Diese Tools müssen die Aufteilung der Steuerungsaufgabe auf die

beteiligten Knoten und die Projektierung der erforderlichen Kommunikationsbeziehungen

selbständig übernehmen.

|

Anzeigen

|

w-tech, Neumannstr. 29, D-90763 Fürth, Tel. +49 (0)911 73 99

715, Fax +49 (0)911 73 99 716, info@w-tech.de

Impressum