Ausgangspunkt für die Antriebsauslegung ist die Wahl der Antriebsart.

Die Antriebsart ist durch einige Hauptparameter gekennzeichnet, die zu

Beginn festgelegt werden müssen. In den meisten Anwendungsfällen

ist aufgrund der Randbedingungen bereits eine Vorentscheidung bezüglich

der Antriebsart gefallen.

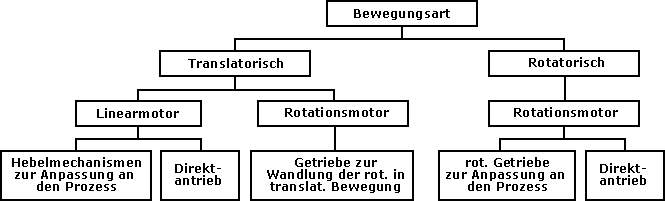

Nachfolgende Übersicht zeigt, welche Alternativen grundsätzlich

zur Verfügung stehen.

Nach der grundsätzlichen Entscheidung, einen Linear- oder Rotationsmotor

einzusetzen, wird im nächsten Schritt der Motortyp ausgewählt.

Soll ein Linearmotor eingesetzt werden, beschränken sich die verfügbaren

Motortypen praktisch auf Synchronservomotoren. Wird ein Rotationsmotor

verwendet, steht ein breiteres Spektrum an Motortypen zur Verfügung.

Je nach Anwendungsfall und je nach Einbeziehung weiterer, nicht technischer

Randbedingungen (Verfügbarkeit, Servicefreundlichkeit, Lieferbarkeit

etc.) stellt der eine oder andere Motortyp das Optimum dar.

Die Kriterien zur Auswahl eines Motortyps und ihre Wichtung ist sehr individuell.

Deshalb kann die nachfolgende Tabelle lediglich eine Hilfestellung bei

der Auswahl anbieten.

| Gleichstrom- motor |

Bürstenloser Gleichstrom- motor |

Synchron- servomotor |

Asynchron- servomotor |

Schritt- motor |

|

| typ. Leistungsber. als Servomotor | bis 20 Nm | bis 200 Nm | bis 200 Nm | bis 2 000 Nm | bis 5 Nm |

| Dynamik |

hoch

|

mittel, Beschleunigung begrenzt (Schrittverlust) | |||

| Drehmoment |

konstant über der Drehzahl

|

sinkt bei hohen Drehzahlen stark ab | |||

| Regelung | einfach | aufwändiger |

aufwändig

|

einfach, da nur gesteuert | |

| Motorgeber |

nicht erforderlich |

erforderlich

|

nicht erforderlich | ||

| Stellgeräte | einfach, da mechanische Kommutierung |

aufwendig, da elektronische Kommutierung

|

einfach | ||

| Abgleich der Regelung |

erforderlich

|

nicht erforderlich | |||

| Baugröße |

klein

|

größer | klein | ||

| Verluste, Erwärmung des Motors |

niedrig

|

höher, da zusätzlich Magnetisierungsstrom erforderlich | höher, da konstanter Stromfluss | ||

| Wartung | Tausch der Bürsten erforderlich |

wartungsfrei

|

|||

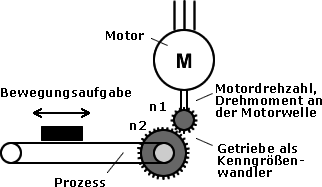

Das

Getriebe dient zur Anpassung des Motors an die Erfordernisse der Arbeitsmaschine.

Es wandelt die motorseitigen Bewegungsgrößen Drehzahl und Drehmoment

so um, dass sie den Anforderungen des zu beeinflussenden Prozesses entsprechen.

Das

Getriebe dient zur Anpassung des Motors an die Erfordernisse der Arbeitsmaschine.

Es wandelt die motorseitigen Bewegungsgrößen Drehzahl und Drehmoment

so um, dass sie den Anforderungen des zu beeinflussenden Prozesses entsprechen.

Bei Servoanwendungen kommt es häufig darauf an, eine Last innerhalb

einer bestimmten Zeit von einem Punkt zu einem anderen zu bewegen. Während

der zeitliche Bewegungsablauf der Last durch den Prozess definiert ist,

kann der Verlauf der Bewegungsgrößen an der Motorwelle durch

eine günstige Getriebeübersetztung optimiert werden.

Die Getriebeübersetzung (auch als Getriebefaktor bezeichnet) i

ergibt sich aus dem Verhältnis von Antriebs- und Abtriebsdrehzahl

zu:

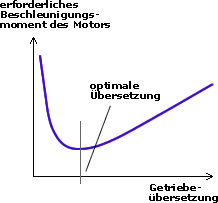

Die Getriebeübersetzung soll möglichst so gewählt werden,

dass für die Realisierung des gewünschten Bewegungsablaufes

der Last ein minimales Motordrehmoment erforderlich ist. Es lässt

sich mathematisch herleiten, dass das genau dann der Fall ist, wenn gilt:

mit

Die optimale Getriebeübersetzung wird damit vom Verhältnis der Trägheitsmomente bestimmt.

In vielen Anwendungen ist es nicht möglich, die optimale Getriebeübersetzung zu wählen, da sich dadurch unsinnige Arbeitsbereiche bezüglich der Motordrehzahl ergeben. Ziel der Getriebeauswahl muss dann sein, ein Übersetzungsverhältnis so nah wie möglich am Optimum zu erreichen.

|

Anzeigen

|

w-tech, Neumannstr. 29, D-90763 Fürth, Tel. +49 (0)911 73 99

715, Fax +49 (0)911 73 99 716, info@w-tech.de

Impressum