Experimentieren Sie mit virtuellen Testständen im:

Legen Sie Antriebe aus mit:

Der Synchronmotor

Der Synchronmotor ist dem bürstenlosen Gleichstrommotor

sehr ähnlich. Der größte Unterschied zwischen beiden liegt

in der Art der Ströme, die vom Steuergerät in die Ständerwicklungen

eingeprägt werden. Beim bürstenlosen Gleichstrommotor werden

die Wicklungen zyklisch mit positiven und negativen Stromblöcken

beaufschlagt. Beim Synchronmotor hingegen fließen in den Wicklungen

sinusförmige Ströme.

Funktionsprinzip

Funktionsprinzip

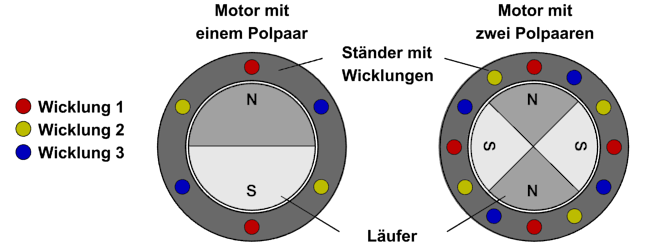

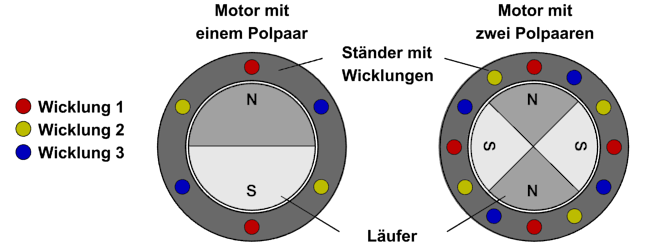

Der Synchronmotor weist den gleichen Aufbau wie der bürstenlose

Gleichstrommotor auf. Die Wicklungen sind im Ständer angeordnet.

Der Läufer ist mit Permanentmagneten versehen.

Größere Synchronmotoren verfügen anstelle der Permanentmagnete

über eine Erregerwicklung im Läufer, die das erforderliche Magnetfeld

erzeugt. Da diese Motoren in der Servotechnik keine Rolle spielen, werden

sie nicht weiter betrachtet.

In der Animation wird ein Ständer mit einem 3-phasigen Wicklungssystem

verwendet. Zur Vereinfachung ist anstelle des Läufers ein einfacher

Permanentmagnet gezeichnet.

Fließt in den Wicklungen ein sinusförmiger

elektrischer Strom und besteht zwischen den Strömen in den Wicklungen

eine Phasenverschiebung von 120°, bildet sich im Ständer des

Motors ein rotierendes Magnetfeld heraus. Dieses Magnetfeld durchsetzt

auch die Permanentmagneten des Läufers. In Folge wirkt auf den Läufer

ein Drehmoment. Der Läufer reagiert, führt eine Drehbewegung

aus und folgt der Rotation des Magnetfeldes.

Das auf den Läufer wirkende Drehmoment ist dann am

größten, wenn die magnetischen Pole des Läufers im rechten

Winkel zum Magnetfeld des Ständers stehen. Deshalb wird die Position

des Läufers mit einem Lagegeber erfasst und an das Stellgerät

übertragen. Dieses prägt die Ströme so in die Wicklungen

des Ständers so ein, dass zwischen Läufer und dem Magnetfeld des

Ständers immer der optimale Winkel von 90° eingehalten wird.

Über die Stromamplitude verändert des Stellgerät die Stärke

des Drehmomentes.

Für die Lageerfassung werden hoch auflösende

Gebersysteme wie z. B. Resolver oder optische Geber eingesetzt, da deren

Lageinformation gleichzeitig als Istwert für einen Lageregler verwendet

werden kann. Die separate Erfassung von Kommutierungszeitpunkt und Lage

durch zwei getrennte Messsysteme, wie sie bei bürstenlosen Gleichstrommotoren

üblich ist, entfällt damit.

Mechanische Drehzahl und Polpaare

Wird das 3-phasige Wicklungssystem in der oben gezeigten

Animation von Strömen durchflossen, bildet sich im Motor ein Magnetfeld

mit einem Nord- und einem Südpol heraus. Der Motor weist ein so genanntes

Polpaar auf und hat die Polpaarzahl 1. Die Polpaarzahl ist damit eine

durch die Motorkonstruktion festgelegte Größe.

Durch mehrfache Anordnung des 3-phasigen Wicklungssystems und Reihenschaltung

der entsprechenden Phasen entstehen Motoren mit mehr als einem Polpaar.

Im Bild ist beispielhaft eine Anordnung mit 2 Polpaaren dargestellt. Sind

die Wicklungen in dieser Anordnung stromdurchflossen, entstehen über

den Umfang des Ständers verteilt 2 Nord- und 2 Südpole. Der

Motor hat die Polpaarzahl 2.

Durchwandert der Strom in den Ständerwicklungen eine volle zeitliche

Periode, dreht sich das Magnetfeld des Ständers um eine volle Polteilung

(1 Nord- und 1 Südpol) weiter. Bei 2 Polpaaren im Ständer

entspricht das einer mechanischen Drehung von 180°. Die Rotationsgeschwindigkeit

des Ständerfeldes ist gegenüber der im Motor mit einem Polpaar

auf die Hälfte abgesunken, obwohl sich die Frequenz des speisenden

Stromes nicht geändert hat.

Die Polpaarzahl des Motors hat Einfluss auf die Drehfrequenz des Magnetfeldes

und damit auf die Drehzahl bzw. Drehfrequenz des Läufers, der dem

Magnetfeld folgt. Sie sinkt mit steigender Polpaarzahl.

Es gilt:

Mechanische Drehfrequenz = Frequenz des speisenden Stromes/Polpaarzahl

Üblich sind Motoren mit 1 bis 4 Polpaaren.

In der Animation wird ein Ständer mit einem 3-phasigen Wicklungssystem

verwendet. Zur Vereinfachung ist anstelle des Läufers ein einfacher

Permanentmagnet gezeichnet.

In der Animation wird ein Ständer mit einem 3-phasigen Wicklungssystem

verwendet. Zur Vereinfachung ist anstelle des Läufers ein einfacher

Permanentmagnet gezeichnet.